Производство труб из полиэтилена высокой плотности (ПНД) – это довольно сложный процесс, требующий специализированного оборудования. И выбор этого оборудования – задача не из легких. Давайте разберемся, на что обращать внимание, и какие производители предлагают наиболее интересные решения на рынке.

Прежде чем говорить о производителях, нужно понимать, какие этапы включает в себя производство ПНД труб и какое оборудование для каждого этапа необходимо. В общих чертах процесс выглядит так: подготовка полимерного сырья, экструзия, охлаждение, нарезка и контроль качества. Каждый из этих этапов требует своего уникального оборудования. Например, для экструзии нужны экструдеры, а для контроля качества – различные измерительные приборы.

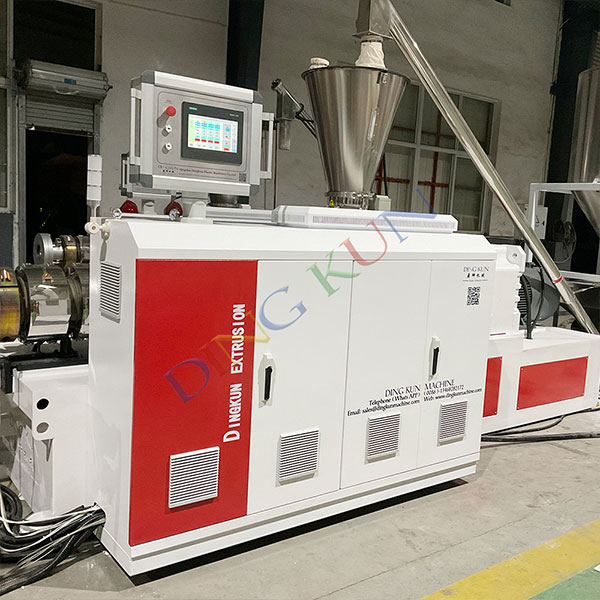

Экструдер – это, пожалуй, самое важное оборудование для производства ПНД труб. Именно здесь полимерная масса плавится и формирует трубку. Существует несколько типов экструдеров, используемых для производства ПНД труб: одношнековые, двухшнековые и с использованием гидродинамического охлаждения. Выбор типа экструдера зависит от желаемой производительности, диаметра и толщины труб. Двухшнековые экструдеры, как правило, обеспечивают более равномерное плавление и, следовательно, более высокое качество готовой продукции. Они особенно полезны при работе с ПНД, который может быть довольно вязким в расплавленном состоянии.

Например, экструдеры компании ООО Циндао Динкун Пластмассы Оборудование предлагают широкий спектр моделей, подходящих для различных объемов производства. Они отличаются высокой надежностью и эффективностью. Обратите внимание на модели с системой автоматической регулировки температуры и давления, что позволяет поддерживать стабильное качество экструзии.

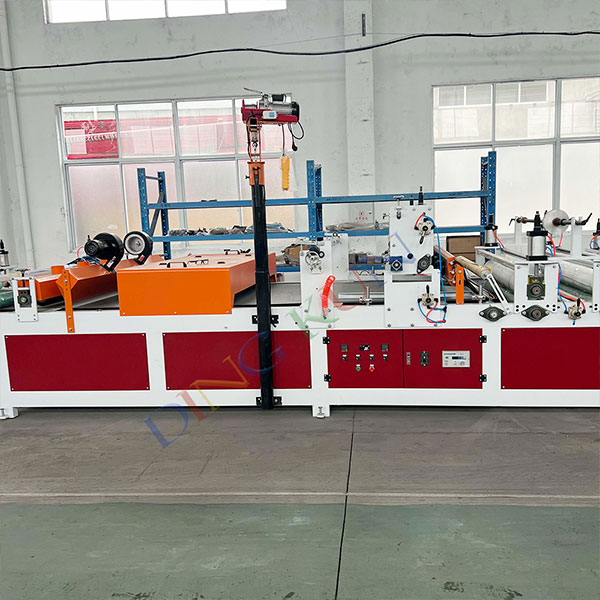

После экструзии трубка нуждается в охлаждении для затвердевания. Для этого используются различные системы охлаждения: водяное, воздушное и комбинированное. Система охлаждения должна обеспечивать равномерное охлаждение трубки, чтобы избежать деформаций и трещин. После охлаждения трубка нарезается на нужную длину. Нарезка может производиться с помощью резаков различного типа – от простых ножевых до автоматизированных.

Выбор производителя оборудования для производства ПНД труб – это ответственный шаг. Важно учитывать множество факторов: качество оборудования, его надежность, стоимость, а также наличие сервисной поддержки. Не стоит экономить на оборудовании – это может привести к серьезным проблемам в будущем. Дешевое оборудование часто оказывается недолговечным и требует постоянного ремонта.

Оборудование должно быть изготовлено из качественных материалов и собрано с соблюдением всех норм и правил. Это гарантирует его долговечность и надежность. Обратите внимание на используемые материалы для корпуса, шнеков, уплотнений и других деталей. Лучше выбирать оборудование с металлическим корпусом и высококачественными шнеками из износостойкой стали.

Важно, чтобы производитель предоставлял квалифицированную сервисную поддержку. Это включает в себя гарантийное обслуживание, поставку запасных частей и ремонт оборудования. Наличие сервисной поддержки позволит вам быстро решить любые проблемы, которые могут возникнуть в процессе эксплуатации оборудования.

Прежде чем сделать окончательный выбор, стоит изучить репутацию производителя и отзывы клиентов. Почитайте форумы, пообщайтесь с другими производителями, узнайте, какие проблемы возникали у них при работе с определенным оборудованием. Это поможет вам избежать ошибок и выбрать оптимальный вариант.

Технологии в области производства ПНД труб постоянно развиваются. Появляются новые модели оборудования, которые отличаются высокой производительностью, энергоэффективностью и автоматизацией. Например, все более популярными становятся системы автоматического контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Кроме того, активно разрабатываются новые типы экструдеров с использованием передовых материалов и технологий.

Автоматизация производства ПНД труб позволяет снизить трудозатраты, повысить производительность и улучшить качество продукции. Автоматизированные системы контроля и управления позволяют оптимизировать процесс производства и минимизировать количество брака. Интеграция различных этапов производства в единую автоматизированную систему позволяет существенно повысить эффективность всего процесса.

В последнее время все больше внимания уделяется энергоэффективности оборудования для производства ПНД труб. Повышение энергоэффективности позволяет снизить затраты на электроэнергию и уменьшить негативное воздействие на окружающую среду. Новые модели экструдеров и систем охлаждения отличаются более низким потреблением энергии и более эффективным использованием ресурсов.

Недавно компания, специализирующаяся на производстве водопроводных труб, внедрила новое оборудование для производства ПНД труб, приобретенное у ООО Циндао Динкун Пластмассы Оборудование. Благодаря этому они смогли увеличить производительность на 20% и снизить затраты на электроэнергию на 15%. Кроме того, качество продукции значительно улучшилось, что привело к увеличению спроса на продукцию компании.

Существует множество полезных ресурсов, которые могут помочь вам в выборе оборудования для производства ПНД труб. Это специализированные сайты, форумы и выставки, посвященные производству полимерных изделий. Например, можно найти информацию на сайтах производителей оборудования, а также на специализированных порталах, посвященных полимерной промышленности. Кроме того, посещение отраслевых выставок – отличный способ познакомиться с новейшими разработками и установить контакты с производителями.

Надеюсь, эта информация поможет вам сделать правильный выбор и приобрести качественное оборудование для производства ПНД труб! Не бойтесь задавать вопросы и консультироваться со специалистами.