Ищете надежного поставщика экструдеров для производства древесно-пластиковых стеновых панелей? Этот материал становится все более популярным благодаря своим экологичным свойствам, долговечности и универсальности. Но как выбрать оптимальное оборудование и на что обратить внимание? В этой статье мы поделимся своим опытом и знаниями, чтобы помочь вам сделать правильный выбор.

ДВПС панели – это современное и экологически чистое решение для отделки фасадов и интерьеров. Они изготавливаются из древесной муки, пластификаторов и различных добавок, что обеспечивает им высокую прочность, влагостойкость и огнестойкость. Спрос на эти панели растет с каждым годом, что обусловлено стремлением к экологичному строительству и дизайну.

Мы видим, как активно развиваются производства ДВПС панелей по всей России, и это создает повышенный спрос на качественное экструзионное оборудование. Недостаток квалифицированных поставщиков часто становится серьезным препятствием для роста бизнеса. Поэтому, выбор поставщика экструдеров – это стратегически важное решение.

Для производства ДВПС панелей обычно используют два основных типа экструдеров:

Это наиболее распространенный тип экструдера для производства ДВПС панелей. Он обеспечивает высокую производительность и позволяет получать панели различных размеров и толщин. Встреточный экструдер состоит из нескольких основных узлов: загрузочный бункер, нагревательные секции, экструдерную головку, систему охлаждения и систему намотки.

Преимущества встреточных экструдеров:

Недостатки встреточных экструдеров:

Горизонтальные экструдеры менее распространены в производстве ДВПС панелей, но могут быть полезны для производства панелей с сложным профилем. Они отличаются более сложной конструкцией и требуют более квалифицированного персонала для обслуживания.

Преимущества горизонтальных экструдеров:

Недостатки горизонтальных экструдеров:

При выборе экструдера необходимо учитывать планируемый объем производства, размеры и толщину панелей, а также бюджет. Не стоит забывать и о надежности поставщика и качестве предоставляемого сервиса.

Выбор поставщика экструдеров для производства древесно-пластиковых стеновых панелей – это ответственный шаг. Важно убедиться, что поставщик предлагает качественное оборудование, имеет опыт работы на рынке и предоставляет квалифицированную техническую поддержку.

Перед заключением договора с поставщиком, рекомендуется изучить его репутацию и опыт работы. Почитайте отзывы других клиентов, посетите выставки и ознакомьтесь с портфолио компании. Хороший поставщик должен иметь опыт работы с производством ДВПС панелей и знать все тонкости этого процесса.

Оборудование должно соответствовать требованиям безопасности и экологическим стандартам. Необходимо убедиться, что поставщик предоставляет гарантию на оборудование и обеспечивает техническую поддержку в случае возникновения проблем. Обращайте внимание на используемые материалы и комплектующие – они должны быть высокого качества.

Важно, чтобы поставщик предоставлял квалифицированную техническую поддержку и сервисное обслуживание. Это поможет избежать простоев производства и продлить срок службы оборудования. Уточните, доступна ли техническая поддержка на вашем языке и как быстро поставщик реагирует на запросы.

Стоимость оборудования – важный фактор, но не единственный. Не стоит выбирать самого дешевого поставщика, так как это может привести к проблемам в будущем. Важно найти оптимальное соотношение цены и качества. Обратите внимание на стоимость запасных частей и расходных материалов.

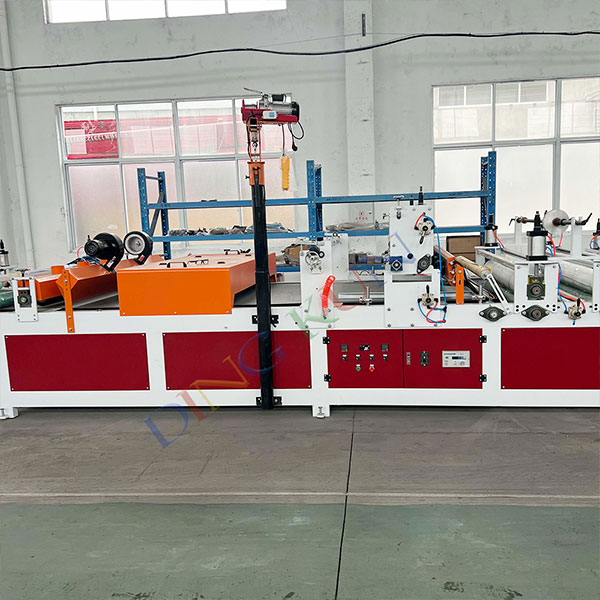

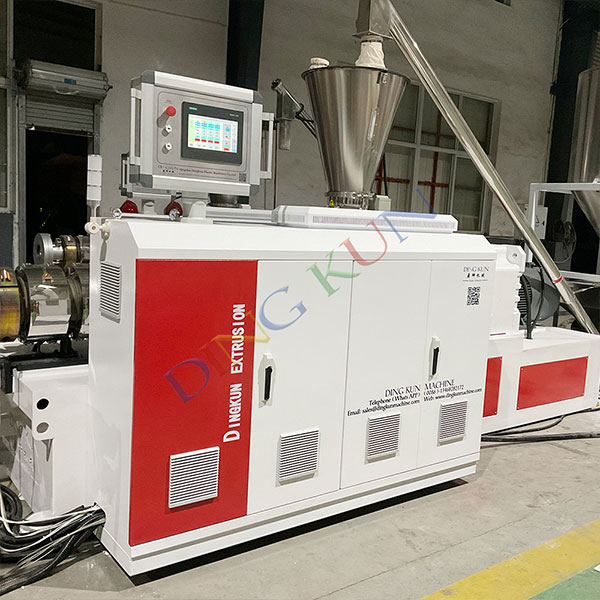

Например, компания ООО Циндао Динкун Пластмассы Оборудование (https://www.dingkunmachine.ru/) предлагает широкий спектр экструзионного оборудования для производства ДВПС панелей. Они зарекомендовали себя как надежный поставщик, предлагающий качественное оборудование и квалифицированную техническую поддержку. [nofollow]

Процесс производства ДВПС панелей с использованием экструдеров состоит из нескольких основных этапов:

Сырьем для производства ДВПС панелей служат древесная мука, пластификаторы, наполнители и различные добавки. Важно обеспечить высокое качество сырья, чтобы получить панели с оптимальными свойствами.

Смесь сырья подается в экструдер, где она нагревается и прессуется через экструзионную головку. В результате получается непрерывный профиль панели, который затем охлаждается и нарезается на листы.

После экструзии панели проходят процесс сушки и охлаждения, чтобы достичь необходимой влажности и твердости.

Панели могут подвергаться дополнительной отделке, такой как ламинирование, покрытие защитными составами и нанесение декоративных элементов.

Эффективность каждого этапа производства напрямую влияет на качество конечного продукта. Важно использовать современное оборудование и соблюдать технологические нормы.

Технологии в производстве экструдеров постоянно развиваются. Появляются новые модели с улучшенными характеристиками и возможностями.

Современные экструдеры оснащаются системами автоматического управления, которые позволяют оптимизировать процесс экструзии и снизить энергопотребление.

Системы контроля качества позволяют отслеживать параметры процесса экструзии и выявлять дефекты на ранних стадиях.

Появляются новые технологии, которые позволяют снизить энергопотребление экструдеров, что способствует снижению затрат на производство и улучшению экологических показателей.

Производство экструдеров для производства древесно-пластиковых стеновых панелей – это перспективное направление, которое требует внимательного подхода к выбору оборудования и поставщика. Надежный поставщик, качественное оборудование и квалифицированная техническая поддержка – это залог успешного бизнеса.

Не забывайте, что выбор оборудования – это инвестиция в будущее вашего производства. Тщательно взвешивайте все факторы и обращайтесь к профессионалам, чтобы сделать правильный выбор. Надеемся, что эта статья помогла вам разобраться в вопросах выбора поставщиков экструдеров для производства древесно-пластиковых стеновых панелей. Успехов в вашем бизнесе!