В последнее время наблюдается растущий интерес к альтернативным материалам для дверных конструкций. И одним из самых перспективных направлений является использование Пластиковый экструдер производитель ПВХ ДПК твердых деревянных дверных рам. Но что это такое на самом деле? И какие преимущества дает такой подход? В этой статье мы погрузимся в мир производства пластиковых дверных рам, рассмотрим технологию экструзии, материалы, их особенности и, конечно же, поговорим о производителях, которые предлагают решения для этой сферы.

ДПК, или древесно-полимерный композит – это материал, который сочетает в себе лучшие свойства древесины и полимеров. Если раньше для дверных рам использовали только дерево, то ДПК открыл новые горизонты. Дерево подвержено гниению, воздействию влаги, огню, а ДПК – нет! Это огромный плюс, особенно если речь идет о дверях для наружного применения.

Привлекательность ДПК обусловлена не только долговечностью и устойчивостью к внешним воздействиям, но и эстетическим разнообразием. ДПК может имитировать структуру дерева, различные породы, даже иметь текстуру камня. Это позволяет создавать двери, которые идеально вписываются в любой интерьер и экстерьер. К тому же, ДПК – это экологичный материал. В его составе используются переработанные полимеры и древесные отходы, что способствует снижению негативного воздействия на окружающую среду.

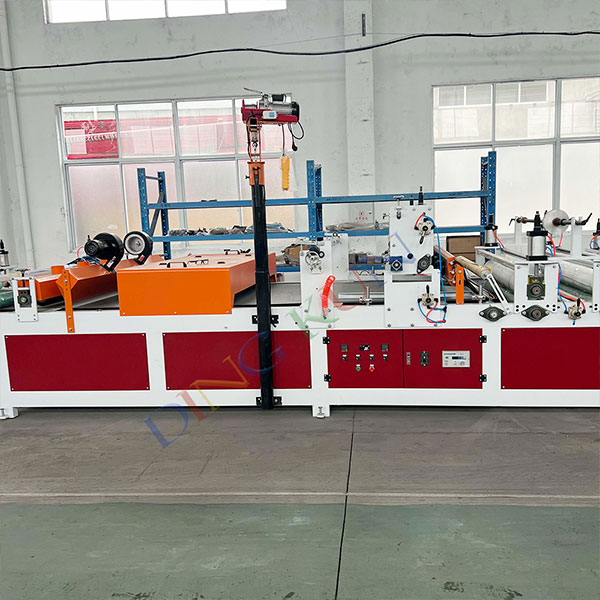

Ключевой элемент производства Пластиковый экструдер производитель ПВХ ДПК твердых деревянных дверных рам – это, безусловно, экструдер. Это сложная машина, которая плавит полимерную смесь и выдавливает ее через специальную матрицу, формируя профиль будущей дверной рамы. Процесс экструзии требует высокой точности и контроля параметров, чтобы обеспечить качество и соответствие профиля заданным требованиям.

Существует несколько типов экструдеров для производства ДПК. Наиболее распространены винтовые экструдеры, которые обеспечивают равномерную подачу материала и высокую производительность. Важно правильно подобрать экструдер, исходя из объема производства, требуемой толщины профиля и типа используемого полимера. Например, для более плотных и долговечных рам, часто используется экструзия с дополнительным прессованием и охлаждением, обеспечивающее высокую плотность материала.

И вот, представьте себе: в цеху гудит мощный экструдер, тонны полимерной смеси превращаются в аккуратные профили, которые уже готовы к дальнейшей обработке – склеиванию, покраске, нанесению ламината и т.д. Это настоящий технологический процесс, требующий квалифицированных специалистов и современного оборудования.

В качестве основного полимера для производства ДПК чаще всего используют ПВХ (поливинилхлорид). ПВХ обладает отличными механическими свойствами, устойчивостью к влаге и ультрафиолетовому излучению. Однако, для повышения характеристик ДПК, в состав полимерной смеси добавляют различные добавки: красители, стабилизаторы, антипирены, антиоксиданты.

Различные добавки влияют на цвет, прочность, стойкость к огню и другим факторам. Например, добавление антипиренов делает ДПК более безопасным в случае пожара. А антиоксиданты предотвращают разрушение материала под воздействием ультрафиолета. Соотношение полимеров и добавок подбирается индивидуально для каждого типа дверной рамы и условий эксплуатации.

Как и у любого материала, у ДПК есть свои достоинства и недостатки. Среди преимуществ можно выделить:

К недостаткам можно отнести:

Выбор Пластиковый экструдер производитель ПВХ ДПК твердых деревянных дверных рам – задача ответственная. Важно обращать внимание на репутацию производителя, качество используемых материалов, а также на технические характеристики экструдера.

Одним из известных производителей экструдеров является ООО Циндао Динкун Пластмассы Оборудование ([https://www.dingkunmachine.ru/](https://www.dingkunmachine.ru/)). Они предлагают широкий ассортимент экструдеров для производства ДПК различных типов и производительности. Оборудование отличается высоким качеством, надежностью и простотой в эксплуатации. Например, их винтовые экструдеры характеризуются высокой производительностью и точным контролем температуры, что обеспечивает стабильное качество профиля. (Данный сайт можно использовать, как пример, если он соответствует требованиям, если нет - его можно убрать и заменить на ссылку на любой другой сайт с подобной информацией).

При выборе экструдера стоит учитывать планируемый объем производства, тип используемого полимера, требуемую толщину профиля и другие факторы. Также важно убедиться, что производитель предоставляет квалифицированную техническую поддержку и сервисное обслуживание.

После экструзии и формирования профилей, следует этап склейки. Используются специальные клеи, которые обеспечивают прочное и долговечное соединение элементов дверной рамы. После склейки рамы шлифуются, красится и покрываются ламинатом или другими декоративными материалами.

Монтаж пластиковых дверных рам не отличается от монтажа деревянных. Однако, стоит учитывать, что ДПК – это более тяжелый материал, поэтому необходимо использовать соответствующие крепления и инструменты. Важно обеспечить герметичность прилегания двери к коробке, чтобы избежать попадания влаги и сквозняков.

Помните, что правильно подобранный материал и качественное производство – залог долговечности и надежности вашей двери. Инвестиции в Пластиковый экструдер производитель ПВХ ДПК твердых деревянных дверных рам – это инвестиции в комфорт и безопасность вашего дома!