Изготовление пластиковый профиль изготовление машины завод – это сложный и многоэтапный процесс, требующий современного оборудования и квалифицированного персонала. Эта статья посвящена детальному рассмотрению производства пластиковых профилей, от выбора оборудования до особенностей технологических процессов и перспектив развития отрасли. Мы рассмотрим ключевые этапы производства, современные тенденции и возможные проблемы, с которыми сталкиваются производители. Информация представлена для тех, кто интересуется этой сферой – от начинающих предпринимателей до опытных инженеров и специалистов.

Существует несколько основных технологий производства пластиковых профилей, каждая из которых имеет свои преимущества и недостатки. Наиболее распространенными являются:

Этот метод используется для производства профилей сложной формы, особенно для ПВХ профилей. Материал нагревается и под давлением выдувается в форму, принимая её конфигурацию. Это достаточно быстрый и экономичный процесс, но он требует использования специализированного оборудования и строгого контроля температуры и давления. У нас в **завод**ООО Циндао Динкун Пластмассы Оборудование можно найти оптимальные решения для выдувного формования.

Пример:Производство оконных профилей ПВХ.

Прессовое формование – это наиболее распространенный метод производства пластиковых профилей, особенно для полипропиленовых (ПП) и полиэтиленовых (ПЭ) профилей. Гранулы пластика загружаются в пресс-форму, которая нагревается и под высоким давлением прессуется, принимая форму профиля. Прессовое формование обеспечивает высокую точность и повторяемость размеров, но может быть более дорогостоящим по сравнению с выдувным формованием.

Пример:Производство труб, панелей, элементов интерьера из ПЭ и ПП.

Экструзия – это непрерывный процесс производства профилей, при котором расплавленный пластик выдавливается через фильеру, формируя профиль определенной формы. Этот метод идеально подходит для производства длинных и однородных профилей. Он позволяет получать профили с высокой точностью размеров и хорошими механическими свойствами. В нашем **завод** ООО Циндао Динкун Пластмассы Оборудование есть линейка экструзионного оборудования.

Пример:Производство строительных профилей, оконных рам, сайдинга.

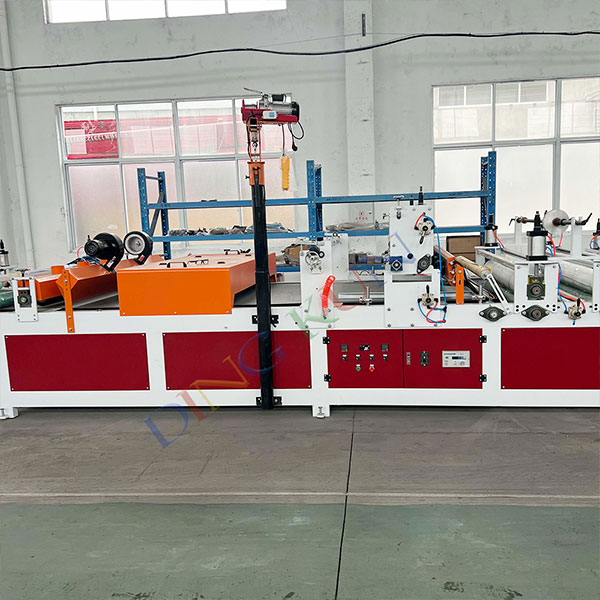

Для эффективного и качественного производства пластиковых профилей необходимо использовать современное оборудование. Ключевые компоненты включают:

Экструдер – это сердце производства пластиковых профилей. Он обеспечивает плавление и выдавливание пластика через фильеру. Существует несколько типов экструдеров: винтовые, шнековые и гидравлические. Выбор типа экструдера зависит от типа пластика и требуемой производительности. Важно учитывать параметры экструдера, такие как мощность, диаметр шнека, скорость вращения и материал изготовления.

Система охлаждения необходима для быстрого охлаждения профиля после его выдавливания. Обычно используются водяные или воздушные системы охлаждения. Эффективная система охлаждения обеспечивает стабильное качество профиля и предотвращает его деформацию.

Система выравнивания и резки позволяет получать профили ровной длины и с точными размерами. Она состоит из серии роликов и резаков, которые автоматически выравнивают и обрезают профиль после его охлаждения. Качество системы выравнивания и резки напрямую влияет на качество готовой продукции.

Система контроля качества используется для контроля качества профиля на всех этапах производства. Она может включать автоматические датчики, визуальный контроль и лабораторные испытания. Контроль качества позволяет выявлять дефекты и предотвращать выпуск некачественной продукции.

ПВХ профили – наиболее распространенный тип пластиковых профилей. Их производство требует особого внимания к нескольким аспектам:

Состав пластиковой смеси является ключевым фактором, влияющим на свойства ПВХ профиля. Обычно в состав входят поливинилхлорид (ПВХ), стабилизаторы, пластификаторы, наполнители и пигменты. Соотношение компонентов влияет на прочность, гибкость, устойчивость к ультрафиолетовому излучению и другие характеристики профиля.

Во время выдувного формования необходимо строго контролировать температуру и давление расплава ПВХ. Неправильный контроль может привести к деформации профиля или образованию дефектов. Современные экструдеры оснащены автоматическими системами контроля температуры и давления.

После производства ПВХ профили обычно подвергаются обработке поверхности. Она может включать нанесение защитного покрытия, ламинирование или покраску. Обработка поверхности улучшает внешний вид профиля и повышает его устойчивость к атмосферным воздействиям.

Производство пластиковых профилей постоянно развивается, появляются новые технологии и материалы. Некоторые из современных тенденций включают:

Переработка пластика – это важный экологический тренд. Все больше производителей используют переработанный пластик для производства профилей. Это позволяет снизить воздействие на окружающую среду и уменьшить затраты на сырье.

Разрабатываются новые материалы с улучшенными свойствами, такие как композитные полимеры и биопластики. Эти материалы позволяют создавать более прочные, легкие и экологичные профили.

Автоматизация производства позволяет повысить производительность, снизить затраты и улучшить качество продукции. Внедряются роботизированные системы для выполнения различных операций, таких как загрузка сырья, формование, резка и упаковка.

ООО Циндао Динкун Пластмассы Оборудование – это ведущий поставщик оборудования для производства пластиковых профилей. Мы предлагаем широкий ассортимент оборудования, включая экструдеры, системы охлаждения, системы выравнивания и резки, а также системы контроля качества. Наша команда опытных инженеров поможет вам выбрать оптимальное оборудование для ваших нужд и обеспечит его монтаж и обслуживание.