Гофрированные трубы – это универсальное решение для множества задач, от защиты кабелей и проводов до создания вентиляционных систем и дренажных сетей. Их прочность, гибкость и устойчивость к внешним воздействиям делают их незаменимыми во многих отраслях. Но что происходит за кулисами производства этих труб? В этой статье мы подробно рассмотрим производственные линии для гофрированных труб, их особенности, этапы работы и выбор поставщика. Мы расскажем о различных типах оборудования, используемых материалах и технологических нюансах, которые влияют на качество и производительность готовой продукции.

Существуют различные типы производственных линий для гофрированных труб, выбор которых зависит от объема производства, требуемой производительности и типа используемого сырья. В целом, процесс включает в себя несколько основных этапов: подготовку сырья, формование, охлаждение, резку и контроль качества. Современные линии могут быть как полностью автоматизированными, так и полуавтоматическими, позволяя оптимизировать производственный процесс и снизить затраты.

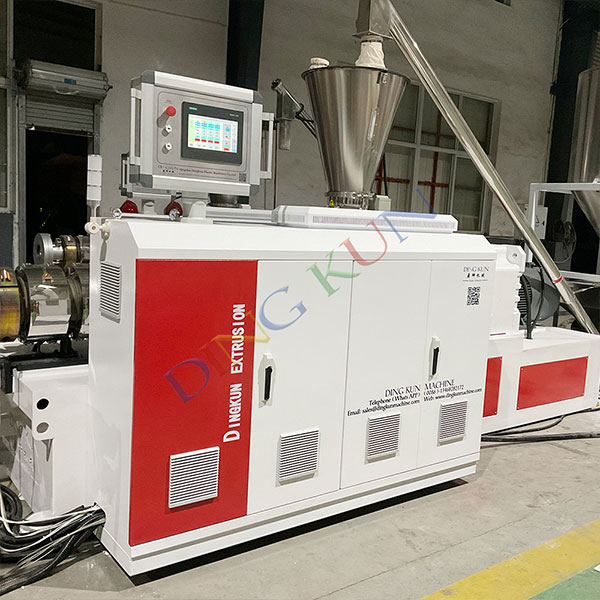

Подготовка сырья: Обычно используется ПВХ, ПП, ПЭ. Для этого сырья необходимо правильно подготовить в виде гранул или компаундов. Важно обеспечить равномерное распределение компонентов, чтобы гарантировать однородность материала. Например, при использовании ПВХ (поливинилхлорида), необходимо обеспечить контроль влажности и температуры, чтобы избежать деформации и растрескивания готовой продукции. ООО Циндао Динкун Пластмассы Оборудование (https://www.dingkunmachine.ru/) предлагает широкий спектр оборудования для подготовки пластика, включая экструдеры и смесители.

Формование: Это ключевой этап, на котором происходит формирование гофрированной структуры трубы. Существуют различные методы формования, включая валковое гофрирование, прессование и выдувное формование. Валковое гофрирование – наиболее распространенный метод, который обеспечивает высокую скорость и качество формовки. Например, для производства труб из ПЭ (полиэтилена) часто используют валковое гофрирование, так как этот метод позволяет создавать трубы с высокой гибкостью и устойчивостью к ударам.

Охлаждение: После формования труба охлаждается для закрепления формы и повышения прочности. Для охлаждения обычно используются воздушные или водяные системы. Эффективное охлаждение необходимо для предотвращения деформации и снижения внутренних напряжений в материале.

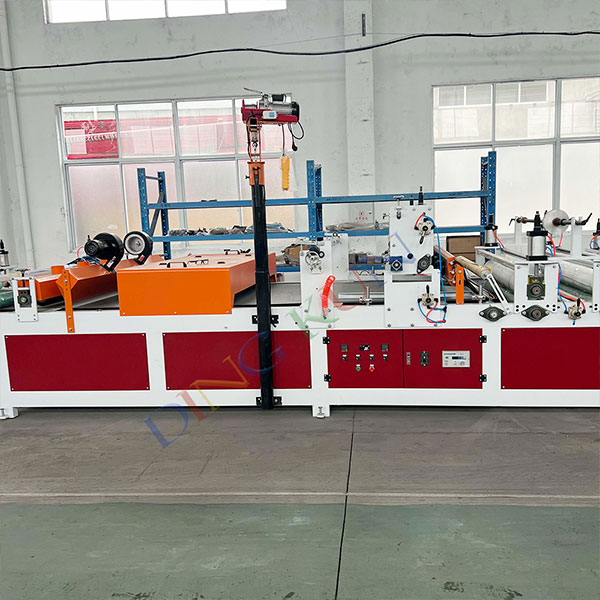

Резка и контроль качества: Готовые трубы режутся на нужную длину и подвергаются контролю качества. Контроль качества включает в себя проверку размеров, геометрических параметров, прочности и устойчивости к внешним воздействиям. Для контроля качества могут использоваться различные инструменты, включая измерительные приборы, испытательные стенды и ультразвуковое оборудование.

Выбор типа производственной линии для гофрированных труб определяется объемом производства и требуемой производительностью. Основные типы:

Современные производственные линии для гофрированных труб включают в себя различные виды оборудования:

Наиболее часто используемые материалы для производства гофрированных труб:

Выбор между ПВХ, ПП и ПЭ зависит от конкретных требований к трубе. ПВХ – наиболее прочный и долговечный материал, но он может быть дороже ПП и ПЭ. ПП – легкий и гибкий материал, но он менее устойчив к воздействию ультрафиолетового излучения. ПЭ – наиболее гибкий и легкий материал, но он менее прочный, чем ПВХ и ПП.

Выбор надежного поставщика производственной линии для гофрированных труб – это важный шаг на пути к успешному производству. При выборе поставщика необходимо учитывать следующие факторы:

ООО Циндао Динкун Пластмассы Оборудование (https://www.dingkunmachine.ru/) – надежный поставщик производственных линий для гофрированных труб и другого оборудования для пластикового производства. Они предлагают широкий спектр решений, от простых полуавтоматических линий до сложных автоматизированных производственных комплексов. Они также предоставляют техническую поддержку и обучение персонала.

Правильная эксплуатация и обслуживание производственной линии для гофрированных труб – это залог ее долговечности и надежности. Необходимо регулярно проводить техническое обслуживание оборудования, смазывать детали и очищать фильтры. Также важно соблюдать правила техники безопасности при работе с оборудованием.

Пример: Регулярная проверка герметичности соединений, замена изношенных деталей, контроль температуры и давления в системе охлаждения.

Помните, что инвестиции в качественное оборудование и правильное обслуживание окупятся в долгосрочной перспективе, обеспечивая стабильность и эффективность производства.