Выбор правильного поставщика завода по производству экструдеров для труб PPR – задача, требующая внимательного подхода. Эти экструдеры – сердце производства полипропиленовых труб, определяющее их качество, производительность и, в конечном итоге, долговечность. Эта статья – ваш путеводитель в мире производителей экструдеров для PPR, от основных типов оборудования до важных критериев выбора. Мы рассмотрим особенности работы, технологические нюансы и примеры успешных проектов.

Прежде чем углубляться в выбор завода, важно понять, что такое экструдер для труб PPR. Это машина, которая плавит полипропиленовый гранулят и продавливает его через формующую головку, формируя непрерывную трубу. В отличие от других методов, экструдирование позволяет получать трубы с высокой точностью размеров и однородной структурой. Разные типы экструдеров подходят для производства труб разного диаметра и толщины стенки. Наиболее распространенные типы – это двухшнековые экструдеры, которые обеспечивают более равномерную и стабильную экструзию, по сравнению с одношнековыми. По сути, это непрерывный процесс, где гранулы полипропилена переплавляются, формируются и охлаждаются в форме.

Основное различие между экструдерами заключается в конструкции шнеков. Двухшнековые экструдеры, как уже упоминалось, – это стандарт для производства высококачественных труб PPR. Они обеспечивают более равномерную подачу материала и лучший контроль температуры. Одношнековые экструдеры проще в конструкции и дешевле, но качество производимых труб может быть ниже. Существуют также экструдеры с различными типами охлаждения – водяным и воздушным – что позволяет оптимизировать процесс производства в зависимости от требуемой производительности и условий окружающей среды.

Выбор надежного поставщика – это критически важный шаг. Вот ключевые факторы, которые следует учитывать:

Для небольшого предприятия, начинающего производство труб PPR, подойдет экструдер среднего размера с двухшнековой системой. Важно, чтобы экструдер имел регулируемую скорость вращения шнеков и возможность изменения параметров экструзии. Также полезно, если экструдер оснащен системой автоматического контроля температуры. Например, многие производители предлагают компактные модели, которые идеально подходят для небольших производственных площадей.

Производство экструдеров для труб PPR – это сложный процесс, требующий высокой квалификации и современного оборудования. Основные этапы производства включают в себя:

Современные тенденции в производстве экструдеров для труб PPR связаны с повышением эффективности, снижением энергопотребления и улучшением качества продукции. В настоящее время все больше производителей внедряют автоматизированные системы управления и контроля, а также используют новые материалы и технологии. Например, в некоторых моделях используются инверторные приводы, которые позволяют плавно регулировать скорость вращения шнеков и снижать потребление электроэнергии. Также активно развивается направление энергоэффективных систем охлаждения.

Регулярное обслуживание и своевременный ремонт – залог долгой и бесперебойной работы экструдера. Обслуживание включает в себя очистку экструдера от загрязнений, смазку движущихся частей, проверку и замену изношенных деталей. Ремонт должен выполняться квалифицированными специалистами с использованием оригинальных запчастей. Важно соблюдать рекомендации производителя по обслуживанию и ремонту, чтобы избежать серьезных поломок.

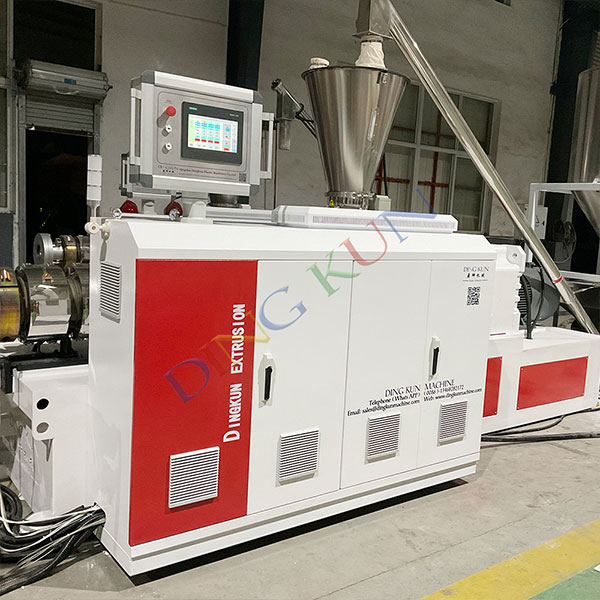

Запасные части для экструдеров можно приобрести непосредственно у производителя или у специализированных поставщиков. Важно выбирать качественные запчасти, которые соответствуют техническим требованиям. ООО Циндао Динкун Пластмассы Оборудование предлагает широкий ассортимент запасных частей для экструдеров для труб PPR. https://www.dingkunmachine.ru/