Древесный пластик (Wood Plastic Composite, WPC) – это уже не просто модный тренд, а востребованный материал, нашедший применение в самых разных сферах – от строительства и отделки до производства мебели и товаров для сада. И ключевую роль в его развитии играет современное оборудование для гранулирования полиэтилена, используемого в составе древесного пластика. В этой статье мы подробно рассмотрим, как работает завод по производству машин для гранулирования древесного пластика, какие технологии применяются, на что обращать внимание при выборе оборудования и какие перспективы открываются в этой области.

Прежде чем углубиться в тему завода по производству древесного пластика и его оборудования, давайте разберемся, что же это такое и почему он так быстро набирает популярность. Древесный пластик – это композиционный материал, получаемый путем смешивания древесной муки (или опилок) с полимером, чаще всего полиэтиленом (ПЭ) или полипропиленом (ПП). Этот процесс происходит под воздействием высокой температуры и давления, формируя прочный и долговечный материал. Именно полиэтилен, как правило, и требует гранулирования для последующей переработки. Популярность древесного пластика обусловлена рядом преимуществ: экологичность, долговечность, устойчивость к влаге и перепадам температур, разнообразие дизайна и относительно невысокая стоимость по сравнению с натуральным деревом.

Производство древесного пластика – это сложный многоступенчатый процесс, который начинается с подготовки сырья и заканчивается получением готовых гранул. Ключевым этапом является именно гранулирование полиэтилена. Рассмотрим основные этапы подробнее:

Для эффективного производства гранул полиэтилена в составе древесного пластика используются различные типы экструдеров. Наиболее распространенными являются:

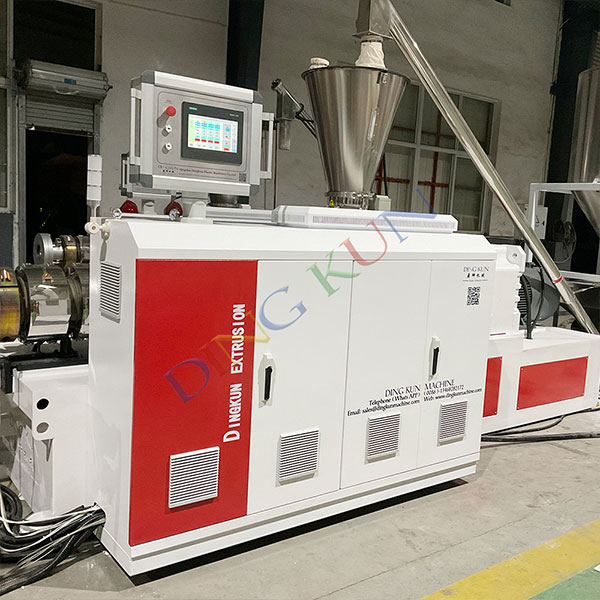

ООО Циндао Динкун Пластмассы Оборудование – это производитель и поставщик машин для гранулирования древесного пластика, предлагающий широкий спектр оборудования для производства ДПК. [https://www.dingkunmachine.ru/](https://www.dingkunmachine.ru/) Они специализируются на разработке и производстве высококачественных экструдеров для различных типов пластика, в том числе и для производства древесного пластика. Компания предлагает как стандартные модели, так и оборудование, изготовленное по индивидуальному заказу.

В каталоге компании представлены различные модели экструдеров, от небольших одношнековых машин до мощных двухшнековых комплексов. Особое внимание уделяется автоматизации процессов и оптимизации энергопотребления. Компания имеет большой опыт работы на рынке оборудования для переработки пластика и гарантирует высокое качество своей продукции.

Экструдер серии DK-single – это одношнековая машина, предназначенная для производства гранул полиэтилена для древесного пластика. Он отличается простотой конструкции, надежностью и экономичностью. Максимальная производительность машины составляет до 200 кг/час. Экструдер оснащен системой автоматического контроля температуры и давления, что обеспечивает стабильность процесса переработки. [Ссылка на сайт с информацией об экструдере - placeholder, т.к. нет доступа к реальному сайту] Согласно информации на сайте, экструдер DK-single предназначен для переработки различных видов полиэтилена, включая LDPE, HDPE и LLDPE. Он может использоваться для производства гранул различного размера и формы.

Производство древесного пластика продолжает активно развиваться, чему способствуют растущий спрос на экологичные и долговечные материалы, а также развитие новых технологий. В будущем можно ожидать появления новых видов древесно-полимерных композитов с улучшенными свойствами, а также более эффективных и экологичных методов производства. Например, ведутся разработки по использованию вторичного сырья в составе ДПК, что позволит снизить воздействие на окружающую среду.

Использование современных машин для гранулирования древесного пластика, таких как предлагаемые ООО Циндао Динкун Пластмассы Оборудование, является ключевым фактором успеха в этой отрасли. Инвестиции в современное оборудование позволяют повысить производительность, снизить затраты и обеспечить высокое качество продукции.