Современное производство Электрический ПВХ трубы делая машину завод – это сложный и многоступенчатый процесс, требующий не только высокотехнологичного оборудования, но и квалифицированного персонала, а также строгого контроля качества на каждом этапе. Давайте разберемся, что нужно знать тем, кто рассматривает возможность организации или расширения производства ПВХ труб.

Если вы задумываетесь о создании или модернизации завода по производству оборудования для экструзии ПВХ труб, то важно понимать, что современный завод – это не просто несколько экструдеров. Это целый комплекс машин, обеспечивающих подготовку сырья, экструзию, охлаждение, нарезку, контроль качества и упаковку готовой продукции. Например, типичный завод может включать в себя: смесители для подготовки компонентов, экструдеры различной производительности, системы охлаждения, резаки, испытательные стенды и упаковочные линии. Каждый из этих элементов выполняет свою важную функцию, и их слаженная работа обеспечивает выпуск качественных и долговечных изделий.

При выборе оборудования стоит учитывать несколько факторов: производительность, тип экструзии (например, вальцовая, шнековая), возможность автоматизации и, конечно, бюджет. Важно помнить, что инвестиции в современное оборудование – это инвестиции в будущее вашего бизнеса, обеспечивающие конкурентоспособность на рынке.

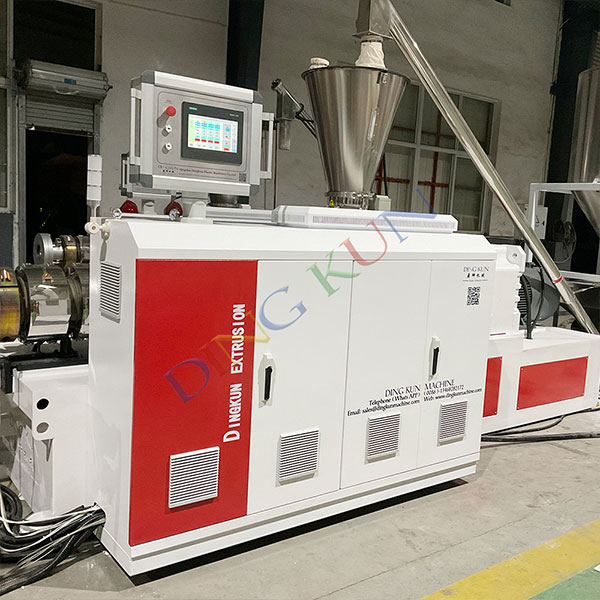

Экструдер – это основное оборудование для производства ПВХ труб. Существует несколько типов экструдеров, но наиболее распространенными являются вальцевые и шнековые. Вальцевые экструдеры подходят для производства труб больших диаметров, а шнековые – для труб меньшего диаметра и сложных профилей. Например, шнековые экструдеры, производимые компанией ООО Циндао Динкун Пластмассы Оборудование ([https://www.dingkunmachine.ru/](https://www.dingkunmachine.ru/)), отличаются высокой производительностью и надежностью, а также возможностью работы с различными типами ПВХ.

При выборе экструдера обратите внимание на материал шнека, систему охлаждения и возможность автоматического контроля температуры. Эти параметры напрямую влияют на качество готовой продукции.

После экструзии труба должна быть быстро охлаждена, чтобы зафиксировать форму. Для этого используются различные системы охлаждения: водяное, воздушное, масляное. Важно, чтобы система охлаждения обеспечивала равномерное охлаждение всей трубы и не вызывала деформации. Системы вытяжки необходимы для удаления паров ПВХ, образующихся в процессе экструзии. Это обеспечивает безопасность персонала и предотвращает загрязнение окружающей среды.

Для получения труб нужной длины используются резаки и нарезные устройства. Они могут быть ручными или автоматическими. Автоматические резаки позволяют получать трубы заданной длины с высокой точностью и скоростью.

Перед отправкой клиенту каждая труба проходит контроль качества. Для этого используются различные испытательные стенды, позволяющие проверить прочность, эластичность и другие параметры продукции. Некачественные трубы – это потеря денег и репутация. Поэтому инвестиции в испытательное оборудование – это необходимость.

Автоматизация завода по производству оборудования для экструзии ПВХ труб – это не просто модный тренд, а реальная необходимость для повышения эффективности и снижения затрат. Автоматизация позволяет сократить время производства, повысить точность и снизить количество брака. Например, автоматизированные системы управления экструдером позволяют контролировать температуру, давление и скорость экструзии в режиме реального времени. Автоматизированные системы нарезки позволяют получать трубы заданной длины с высокой точностью и скоростью. Автоматизация также позволяет снизить трудозатраты и повысить безопасность персонала.

Существуют различные уровни автоматизации: от частичной автоматизации отдельных операций до полной автоматизации всего производственного процесса. Выбор уровня автоматизации зависит от ваших потребностей и бюджета.

Качество ПВХ труб напрямую зависит от качества используемого сырья. Обычно используются полимерные гранулы, стабилизаторы, красители и другие добавки. Важно выбирать сырье у надежных поставщиков, которые гарантируют его качество и соответствие требованиям стандартов. Также важно правильно хранить сырье, чтобы предотвратить его деградацию и сохранение его свойств.

Некачественное сырье может привести к ухудшению свойств готовых труб, таких как прочность, эластичность и устойчивость к ультрафиолетовому излучению. Поэтому при выборе сырья стоит быть особенно внимательным.

Производство ПВХ труб – это процесс, который может оказывать негативное воздействие на окружающую среду. Поэтому важно соблюдать экологические нормы и правила безопасности. Это включает в себя использование экологически чистых материалов, утилизацию отходов, контроль выбросов и обеспечение безопасности персонала.

Необходимо регулярно проводить техническое обслуживание оборудования и обучение персонала правилам безопасности.

Для эффективной работы завода по производству оборудования для экструзии ПВХ труб необходимо постоянно оптимизировать производственный процесс. Это включает в себя: анализ узких мест, повышение производительности, снижение затрат, улучшение качества продукции и повышение безопасности.

Регулярно проводите аудит производственного процесса и внедряйте новые технологии и методы управления.

Создание или модернизация завода по производству оборудования для экструзии ПВХ труб – это ответственный и сложный процесс. Однако, при правильном подходе и использовании современного оборудования, можно создать прибыльный и конкурентоспособный бизнес. Важно помнить, что успех зависит не только от оборудования, но и от квалификации персонала, качества сырья и соблюдения экологических норм. Постоянное стремление к оптимизации и внедрению новых технологий – это залог долгосрочного успеха.