Производство двухслойных ПВХ труб – это достаточно специфическая область, требующая современного оборудования и понимания технологических процессов. Если вы рассматриваете возможность автоматизации или расширения производства, то вопрос выбора надежного поставщика машин для производства двухслойных труб из ПВХ становится приоритетным. Постараюсь поделиться своим опытом и знаниями, чтобы помочь вам сориентироваться в этом не всегда простом мире.

Давайте сразу определимся, что такое двухслойные ПВХ трубы и зачем они нужны. Они используются для водоснабжения, канализации, дренажа, а также в различных промышленных приложениях. Их двухслойная конструкция обеспечивает повышенную прочность, долговечность и устойчивость к внешним воздействиям, особенно это актуально при работе с агрессивными средами. Поэтому, качественное оборудование для их производства – это инвестиция в будущее вашего бизнеса.

Процесс производства двухслойных труб состоит из нескольких ключевых этапов: подготовка ПВХ гранул, экструзия наружного слоя, экструзия внутреннего слоя, термофиксация и нарезка. Каждый из этих этапов требует специального оборудования. Рассмотрим основные позиции:

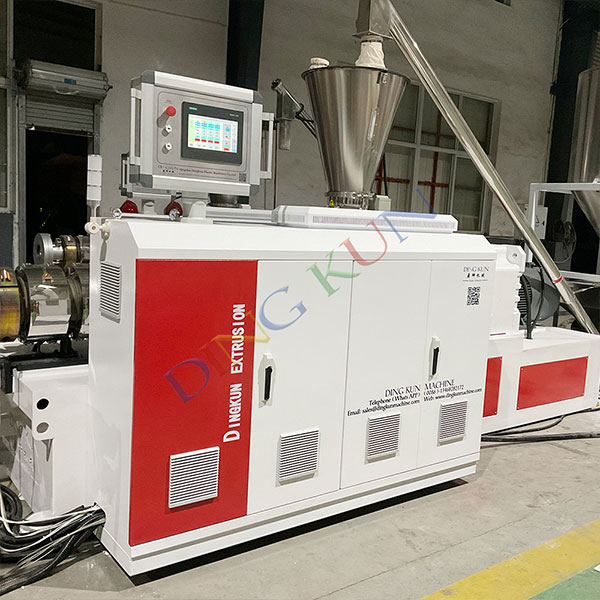

Это сердце производства. Экструдер должен быть способен плавить и выдавливать ПВХ материал с высокой точностью и стабильностью. Важно обращать внимание на мощность, конструкцию шнека, систему охлаждения и возможность работы с различными видами ПВХ гранул. Например, производители предлагают различные типы экструдеров, от простых одношнековых до сложных двухшнековых машин, предназначенных для работы с композитными материалами.

Стоит обратить внимание на ООО Циндао Динкун Пластмассы Оборудование. У них представлен широкий выбор экструдеров, от базовых моделей до высокотехнологичных решений. У меня есть знакомые, которые приобрели у них машину для производства труб и остались очень довольны качеством и сервисом.

Внутренний слой обычно изготавливается из более мягкого ПВХ материала, что обеспечивает гибкость и эластичность трубы. Экструдер для внутреннего слоя должен обеспечивать плавное и равномерное выдавливание материала, без образования дефектов. Часто используются экструдеры с системой регулирования температуры и давления, что позволяет точно контролировать качество внутреннего слоя.

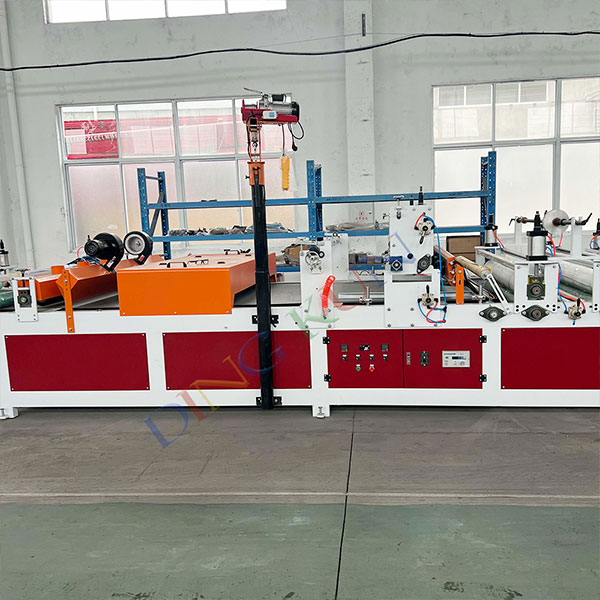

После экструзии слоев трубы необходимо сжать и сплавить их вместе. Термофиксатор – это устройство, которое обеспечивает это сжатие и термообработку. Существуют различные типы термофиксаторов, от простых прессов до сложных валковых систем. Важно выбрать термофиксатор, который соответствует размеру и толщине производимых труб.

После термофиксации трубы необходимо охладить, чтобы предотвратить деформацию. Охладитель обычно представляет собой систему водяного охлаждения, которая обеспечивает равномерный и быстрый охлаждение трубы.

На финальном этапе трубы нарезаются на нужную длину. Нарезной станок может быть как ручным, так и автоматическим. Автоматические нарезные станки обеспечивают высокую точность и скорость нарезки. Очень удобная вещь, особенно если требуется производить трубы разных размеров.

Выбор поставщика – это ответственный процесс, который требует внимательного подхода. Не стоит гнаться за самой низкой ценой, так как это может обернуться проблемами с качеством оборудования и обслуживанием. Вот несколько факторов, на которые стоит обратить внимание:

Почитайте отзывы о компании, пообщайтесь с другими клиентами. Посмотрите, как долго компания работает на рынке, какие проекты она реализовала, какое качество оборудования предлагает.

Обратите внимание на технические характеристики оборудования, на используемые материалы, на соответствие оборудования требованиям безопасности. Попросите предоставить сертификаты качества.

Узнайте, предоставляет ли поставщик гарантию на оборудование, какие услуги по техническому обслуживанию и ремонту предлагает. Важно, чтобы в случае поломки можно было быстро получить квалифицированную помощь.

Наличие квалифицированных специалистов, способных помочь в установке, настройке и эксплуатации оборудования – это очень важный фактор. Хорошая техническая поддержка может существенно сократить время простоя производства.

Разумеется, стоимость оборудования является важным фактором, но не стоит забывать о стоимости логистики и монтажа. Убедитесь, что поставщик предлагает прозрачные условия ценообразования.

Сейчас много интересных технологий и решений в области производства ПВХ труб. Например, предлагаются системы автоматизации, которые позволяют контролировать все этапы производства, от экструзии до нарезки. Это позволяет повысить производительность, снизить количество брака и улучшить качество продукции. Один из примеров – использование цифровых двойников для моделирования производственных процессов и оптимизации параметров экструзии. Это позволяет выявить потенциальные проблемы на ранних этапах и избежать дорогостоящих ошибок.

К тому же, сейчас активно развивается направление производства труб с антибактериальным покрытием, что особенно актуально для использования в медицинских и пищевых отраслях. Для этого используется специальное оборудование и добавки, которые вводятся в состав ПВХ материала.

Выбор материала и технологических параметров экструзии напрямую влияет на качество и характеристики готовой трубы. Важно учитывать температуру экструзии, скорость вращения шнека, давление и другие параметры. Оптимальные параметры зависят от типа ПВХ гранул, используемых добавок и требований к конечной продукции. Постоянное тестирование и оптимизация технологических параметров позволяет добиться максимальной эффективности производства.

Помимо стандартного ПВХ, используются различные модификации, такие как ПВХ с добавками, улучшающими его прочность, эластичность и устойчивость к ультрафиолетовому излучению. Это особенно важно для производства труб, используемых в наружных условиях.

В будущем можно ожидать дальнейшего развития технологий автоматизации, цифровизации и использования новых материалов. Особое внимание будет уделяться экологичности производства, снижению энергопотребления и уменьшению отходов. Появятся новые типы труб с улучшенными характеристиками, такими как трубы с повышенной термостойкостью, химической стойкостью и устойчивостью к механическим повреждениям.

Интересными направлениями являются использование биоразлагаемых материалов и переработка пластиковых отходов для производства новых труб. Это позволит снизить негативное воздействие на окружающую среду и создать замкнутый цикл производства.