Пластмассовые трубы – неотъемлемая часть современной инфраструктуры. Они используются в водоснабжении, канализации, отоплении, химической промышленности и многих других сферах. И спрос на них постоянно растет. А это значит, что производители пластиковых труб изготовление машины производители должны постоянно совершенствоваться, внедрять новые технологии и искать оптимальные решения для повышения эффективности производства. Эта статья – ваш путеводитель в мире оборудования для производства пластиковых труб. Мы рассмотрим различные типы машин, основные этапы производства, а также поделимся информацией о ведущих производителях на рынке.

Прежде чем говорить о конкретном оборудовании, стоит понимать общую схему производства пластиковых труб. В общем случае, процесс выглядит так: подготовка сырья, экструзия, охлаждение, нарезка и контроль качества. Конечно, в зависимости от типа трубы и используемого пластика, этапы могут отличаться, но общая последовательность остается неизменной.

На этом этапе происходит подготовка пластикового сырья – полимера – к экструзии. Это может включать в себя взвешивание, перемешивание с добавками (стабилизаторами, красителями, наполнителями) и подогрев. Качество сырья напрямую влияет на качество готовой продукции, поэтому этот этап требует особой тщательности. Например, если вы работаете с поливинилхлоридом (ПВХ), то особенно важно обеспечить правильное соотношение компонентов для достижения оптимальных механических свойств. Использование качественного сырья от проверенных поставщиков – это первый шаг к успешному производству.

Это, пожалуй, самый важный этап. В экструдере пластиковый порошок расплавляется и продавливается через фильеру – специальное отверстие, которое определяет форму и размеры трубы. Существуют различные типы экструдеров, в зависимости от типа пластика и производительности. Мы поговорим о них подробнее ниже.

После экструзии труба охлаждается, чтобы зафиксировать свою форму. Для этого используют различные системы охлаждения: воздушные, водяные. Затем труба вытягивается из экструдера и нарезается на нужную длину.

На заключительном этапе происходит контроль качества готовых труб. Проверяется соответствие размеров, формы, прочности и других характеристик. Некачественные трубы отправляются на переработку.

Существует несколько основных типов машин для производства пластиковых труб, каждый из которых подходит для определенного типа пластика и производительности. Рассмотрим наиболее распространенные:

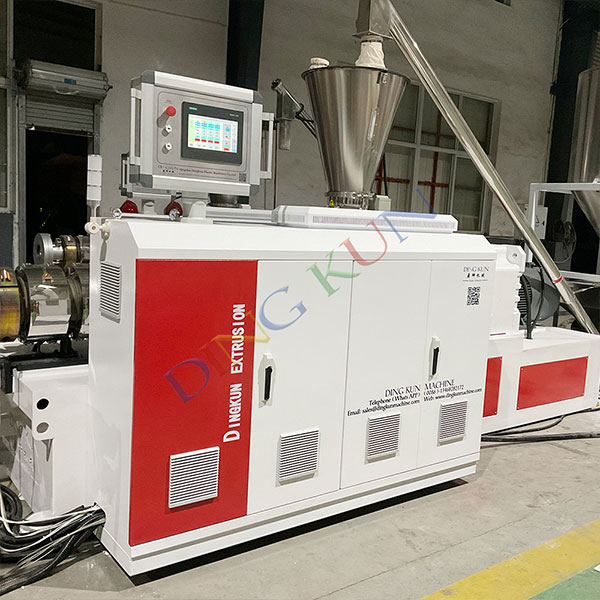

ПВХ трубы – одни из самых популярных. Для их производства используют различные типы экструдеров: шнековые, двухшнековые. Шнековые экструдеры – это более простое и дешевое решение, подходящее для небольших объемов производства. Двухшнековые экструдеры обеспечивают более равномерный нагрев и смешивание, что позволяет производить трубы с более высокими механическими свойствами и меньшим количеством дефектов. Например, в компании ООО Циндао Динкун Пластмассы Оборудование вы можете найти широкий выбор двухшнековых экструдеров для производства ПВХ труб различных диаметров и толщин стенок. (Источник: Информация на сайте производителя)

Важно! При выборе экструдера для ПВХ труб необходимо учитывать не только производительность, но и материалы изготовления, конструктивные особенности, а также наличие автоматизированных систем управления.

Производство ПЭ труб требует другого подхода. Обычно используются экструдеры с более длинными шнеками и повышенной пропускной способностью. Варианты экструдеров: одношнековые и двухшнековые. Для ПЭ труб часто применяют открытые экструдеры, позволяющие проводить контроль качества в процессе экструзии. Особое внимание уделяется точности дозирования добавок и контролю температуры, так как от этого напрямую зависит прочность и долговечность готовых труб. (ООО Циндао Динкун Пластмассы Оборудование) предлагает различные решения, в том числе оборудование для производства ПЭ труб различной плотности и марки.

Производство полипропиленовых труб – более сложный процесс, требующий использования специального оборудования. Обычно используются экструдеры с подогреваемой фильерой и охлаждаемыми зонтами. Важно обеспечить равномерный нагрев и охлаждение трубы, чтобы избежать деформации и трещин. Современные машины для производства ПП труб оснащены системами автоматического контроля температуры и давления, что позволяет повысить качество и производительность производства. (Источник: Технические характеристики оборудования от производителя)

Выбор оборудования для производства пластиковых труб – это ответственный процесс, который зависит от множества факторов: типа производимой трубы, требуемой производительности, бюджета, а также от квалификации персонала. Важно учитывать следующие факторы:

Производство пластиковых труб постоянно развивается, внедряются новые технологии и материалы. Вот некоторые современные тенденции:

На рынке представлено множество производителей оборудования для производства пластиковых труб. Выбор поставщика – важный шаг, который может повлиять на успех вашего бизнеса. Обратите внимание на следующие критерии при выборе поставщика: