ПВХ армированный шланг – это незаменимый элемент во многих отраслях: от сельского хозяйства и строительства до промышленности и нефтегазового сектора. Его прочность, гибкость и устойчивость к агрессивным средам делают его идеальным решением для транспортировки различных жидкостей и газов. Но как именно производится этот важный продукт? И какое оборудование необходимо для организации собственного завода по производству ПВХ армированного шланга? В этой статье мы подробно рассмотрим все этапы производства, начиная от выбора оборудования и материалов, и заканчивая контролем качества готовой продукции. Постараемся разобраться, какие нюансы стоит учитывать, чтобы обеспечить стабильное и эффективное производство качественных армированных шлангов.

Прежде чем говорить об оборудовании, важно понять, что такое ПВХ армированный шланг и какие требования предъявляются к его производству. Это шланг, состоящий из нескольких слоев: внутренний слой (обычно из ПВХ), слой армирования (часто из полиэстеровой или стальной проволоки), и внешний слой (также из ПВХ, обеспечивающий защиту от внешних воздействий). Армирование придает шлангу высокую прочность и устойчивость к давлению. Размер шланга, его толщина стенок, тип армирования и внешний слой определяются назначением и условиями эксплуатации.

Процесс производства можно условно разделить на несколько этапов: подготовку материалов, экструзию, армирование, вулканизацию и контроль качества. Каждый этап требует особого внимания и контроля, чтобы гарантировать высокое качество готового продукта.

Оборудование для производства ПВХ армированных шлангов довольно разнообразно и зависит от планируемого объема производства и типов шлангов. Рассмотрим основные виды оборудования, необходимые для организации завода по производству ПВХ армированных шлангов:

Экструдеры – это сердце любого производства ПВХ-продукции. Используются для формирования внешнего и внутреннего слоев шланга. Существуют разные типы экструдеров: витковые, пластинчатые, с двумя и тремя валами. Выбор конкретного типа зависит от типа используемого сырья и требуемых характеристик готового продукта. Например, для производства высокопрочных шлангов часто используют экструдеры с большим диаметром и высокой производительностью. Важным параметром является мощность экструдера – она должна соответствовать планируемому объему производства.

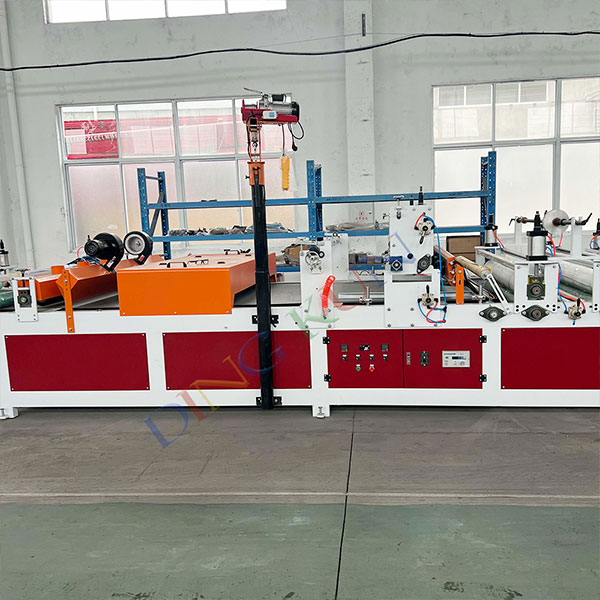

Этот аппарат отвечает за создание слоев армирования внутри шланга. Он обеспечивает равномерное намотание армирующего материала (проволоки, ткани) вокруг внутреннего слоя. Существуют различные конструкции армирующих машин, отличающиеся по способу подачи армирующего материала и скорости намотки. Некоторые машины позволяют автоматизировать процесс армирования, что значительно повышает производительность.

Вулкализация – это процесс, при котором ПВХ материал сшивается, что придает шлангу эластичность и устойчивость к температурным воздействиям. Для вулкализации используют специальные печи с контролируемой температурой и временем выдержки. Важно, чтобы печь обеспечивала равномерный нагрев и не допускала перегрева материала.

После вулкализации шланг необходимо разрезать на нужную длину и нанести уплотнения на концы. Для этого используются автоматические или полуавтоматические машины для резки и нанесения уплотнений. Автоматизированные линии обеспечивают высокую точность и скорость резки, а также гарантируют равномерность нанесения уплотнений.

В процессе экструзии и вулкализации шланг нагревается, поэтому необходима система охлаждения для предотвращения деформации и поддержания требуемых свойств материала. Охлаждение может осуществляться с помощью воды, воздуха или других охлаждающих жидкостей.

ООО Циндао Динкун Пластмассы Оборудование предлагает широкий спектр оборудования для производства ПВХ армированных шлангов. [https://www.dingkunmachine.ru/](https://www.dingkunmachine.ru/) У них можно найти как отдельные машины, так и полностью автоматизированные линии.

Качество конечного продукта напрямую зависит от качества используемых материалов. Основные материалы для производства ПВХ армированного шланга:

Выбор материалов должен соответствовать требованиям, предъявляемым к конкретному типу шланга и условиям его эксплуатации. Важно использовать материалы, соответствующие ГОСТам и стандартам качества.

На каждом этапе производства необходимо осуществлять контроль качества, чтобы выявить и устранить возможные дефекты. Контроль качества включает в себя:

Современные заводы по производству ПВХ армированных шлангов оснащаются автоматизированными системами контроля качества, которые позволяют оперативно выявлять дефекты и предотвращать выпуск бракованной продукции. Для этого используются различные приборы и оборудование: ультразвуковые дефектоскопы, рентгеновские аппараты, испытательные стенды.

Спрос на ПВХ армированные шланги продолжает расти, что обусловлено их широким применением в различных отраслях. Развитие технологий и внедрение новых материалов позволяют создавать шланги с улучшенными характеристиками: повышенной прочностью, термостойкостью, устойчивостью к химическим веществам. Также наблюдается тенденция к увеличению доли автоматизированных производственных линий, что позволяет снизить себестоимость продукции и повысить ее качество.

Производство ПВХ армированных шлангов – это сложный, но перспективный бизнес. При правильном подходе и использовании современного оборудования можно создать успешный завод и занять достойное место на рынке. Важно постоянно следить за новыми тенденциями и технологиями, чтобы оставаться конкурентоспособным.