Итак, вы задумываетесь о том, как организовать производство пластиковых профилей? Или, может быть, ищете надежного поставщика оборудования для этой цели? Вокруг темы производство пластиковых профилей производства оборудования завод сейчас много разговоров, и это не случайно. Спрос на профили растет, конкуренция тоже, а значит, нужно быть в курсе последних тенденций и технологий. Давайте разберемся, с чего начать и на что обращать внимание.

Рынок пластиковых профилей – это огромная сфера, охватывающая множество отраслей: от строительства и отделки до автомобилестроения и бытовой техники. Пластиковые профили используют повсеместно, и это объясняется их легкостью, долговечностью, устойчивостью к коррозии и возможностью приобретения в широком спектре цветов и форм. Особенно активно развивается производство профилей для окон и дверей, а также профилей для внутренней и внешней отделки помещений.

Сейчас все больше внимания уделяется экологичности. Вместо традиционных ПВХ-профилей все чаще используют профили из ПЭВД (полиэтилена высокой плотности) или других более экологичных материалов. Это связано с растущими требованиями к энергоэффективности и экологической безопасности. Кроме того, идет активное внедрение новых технологий переработки пластиковых отходов, что позволяет снизить воздействие на окружающую среду и повысить экономическую эффективность производства. Увеличивается доля профилей с улучшенными теплоизоляционными свойствами, что соответствует современным требованиям к энергосбережению в строительстве. Посмотрите, например, какие новые решения предлагает ООО Циндао Динкун Пластмассы Оборудование ([https://www.dingkunmachine.ru/](https://www.dingkunmachine.ru/)) – там постоянно появляются новые разработки.

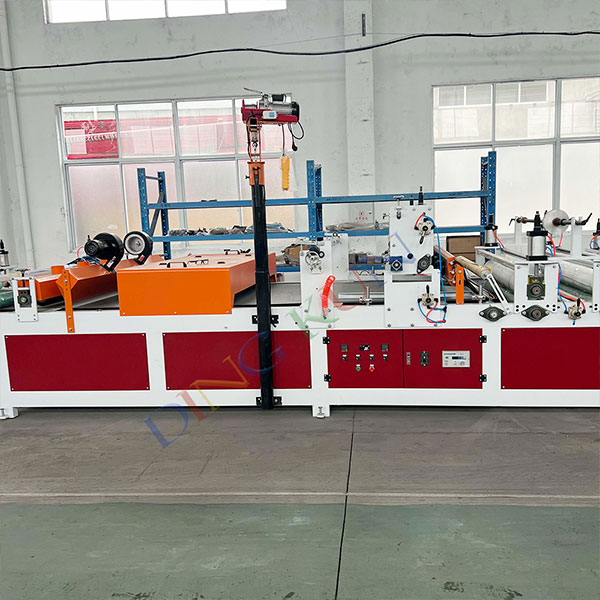

Оборудование – это, пожалуй, самая важная часть производства пластиковых профилей. От его качества и эффективности напрямую зависит качество конечного продукта и рентабельность предприятия. Давайте рассмотрим основные виды оборудования, которые необходимы для организации производства:

Экструдер – это сердце любого производства пластиковых профилей. Он отвечает за плавление полимерной массы и выдавливание ее через фильеру, формируя профиль нужной формы. Существует несколько типов экструдеров: одношнековые, двухшнековые, с переменным диаметром шнека. Выбор типа экструдера зависит от типа используемого полимера, сложности профиля и объема производства. Например, для производства профилей из ПВХ часто используют двухшнековые экструдеры, которые обеспечивают более равномерное плавление и лучшее качество профиля.

При выборе экструдера обращайте внимание на его мощность, производительность, систему охлаждения и автоматизации. Важно, чтобы оборудование соответствовало требованиям по безопасности и экологичности. Например, современные экструдеры оснащаются системами автоматического контроля температуры и давления, а также системами фильтрации выхлопных газов. Производители, такие как ООО Циндао Динкун Пластмассы Оборудование, предлагают широкий выбор экструдеров различных типов и производительности, отвечающих самым современным требованиям. Их модели отличаются высокой надежностью и долговечностью.

После того как полимерная масса выдавлена через фильеру, профиль необходимо быстро охладить, чтобы зафиксировать его форму. Для этого используются различные системы охлаждения: водяное охлаждение, воздушное охлаждение, комбинированное охлаждение. Выбор системы охлаждения зависит от типа профиля, скорости экструзии и температуры полимера. Водяное охлаждение обеспечивает более эффективное охлаждение, но требует наличия водоснабжения и системы очистки воды. Воздушное охлаждение проще в установке и эксплуатации, но менее эффективно. Комбинированное охлаждение сочетает в себе преимущества обоих типов охлаждения.

После охлаждения профиль необходимо обрезать до нужной длины и нанести на него маркировку. Для этого используются линии резки и маркировки, которые могут быть автоматическими или полуавтоматическими. Автоматические линии резки и маркировки обеспечивают высокую точность и скорость обработки, а также позволяют сократить количество отходов. Полуавтоматические линии резки и маркировки требуют ручной корректировки, но они более экономичны. Важно, чтобы линия резки и маркировки была совместима с используемым экструдером и могла обрабатывать профили различных размеров и форм.

В зависимости от назначения профилей, на них может потребоваться дополнительная обработка и отделка. Например, профили могут подвергаться фрезеровке, сверлению, шлифованию, полировке и нанесению декоративных покрытий. Для этих целей используются различные станки и оборудование: фрезерные станки, сверлильные станки, шлифовальные станки, полировальные станки, покрасочные камеры. Выбор оборудования для обработки и отделки зависит от типа профиля и требуемого качества отделки.

Процесс производства пластиковых профилей включает в себя несколько этапов: подготовку сырья, экструзию, охлаждение, резку, маркировку и отделку. Каждый этап требует строгого контроля и соблюдения технологии.

Первым этапом является подготовка сырья – полимерной массы. Полимерная масса может быть в виде гранул или порошка. Перед экструзией ее необходимо просеять и просушить, чтобы удалить влагу и примеси. Затем полимерная масса подается в экструдер, где она расплавляется и выдавливается через фильеру, формируя профиль нужной формы. После экструзии профиль охлаждается в системе охлаждения, затем обрезается до нужной длины и маркируется. На заключительном этапе профиль подвергается дополнительной обработке и отделке, если это необходимо.

Контроль качества – это неотъемлемая часть производства пластиковых профилей. На каждом этапе производства необходимо проводить контроль качества, чтобы убедиться, что профили соответствуют требованиям по размеру, форме, цвету, механическим свойствам и экологичности. Для контроля качества используются различные методы: визуальный осмотр, измерение размеров, испытания на прочность, испытания на устойчивость к УФ-излучению. Кроме того, необходимо соблюдать требования по безопасности и экологичности при производстве пластиковых профилей. Это включает в себя использование безопасных материалов, соблюдение правил техники безопасности на производстве и утилизацию отходов в соответствии с экологическими нормами.

Выбор поставщика оборудования для производства пластиковых профилей – это ответственный шаг. Важно выбрать поставщика, который предлагает качественное оборудование, имеет опыт работы на рынке и предоставляет гарантийное и послегарантийное обслуживание. Обращайте внимание на следующие факторы при выборе поставщика:

ООО Циндао Динкун Пластмассы Оборудование зарекомендовала себя как надежный поставщик оборудования для производства пластиковых профилей. Они предлагают широкий выбор экструдеров, систем охлаждения, линий резки и маркировки, а также оборудования для обработки и отделки профилей. Их оборудование отличается высоким качеством, надежностью и долговечностью. Более подробную информацию можно найти на их сайте: [https://www.dingkunmachine.ru/](https://www.dingkunmachine.ru/)